¿Cómo se fabrican las hachas Hultafors? Visita en Suecia

Desde hace años estamos convencidos de la calidad de las hachas Hultafors. Pero, ¿cómo se fabrican? En realidad, tampoco estábamos seguros. Por eso, en octubre de 2022, visitamos Hults Bruk en Åby, Suecia, para ver con nuestros propios ojos cómo se fabrican estas hachas.

Historia de Hults Bruk

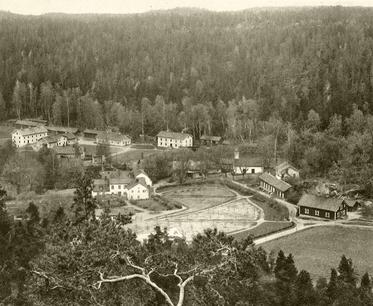

La historia comienza alrededor de 1697 en Hults Bruk, Suecia. Aquí se forjaban clavos para la industria naval. La ubicación de la forja con respecto al lago Ågelsjön, con el arroyo Hultån que fluye hacia el valle desde allí, era ideal para los martillos impulsados por agua que se utilizaban para forjar.

Los cimientos de la producción de hachas tal y como la conocemos hoy en día se establecieron alrededor de 1880. Gunnar Ekelund, propietario de Hults Bruk en aquella época, modernizó el proceso de producción. Tras otras mejoras en la década de 1930, ese proceso de forjado de hachas se ha mantenido esencialmente igual en Hults Bruk.

Hultafors vs Hults Bruk

Si buscas hachas en Internet, sin duda encontrarás las dos marcas Hultafors y Hults Bruk. Esto se debe a que en Estados Unidos se sigue utilizando la "antigua" marca: Hults Bruk. En Europa, encontrarás que el nombre "Hultafors" se utiliza para las mismas hachas. Y es que Hults Bruk forma parte del grupo Hultafors desde 1992.

Acero sueco para hachas

Todas las hachas comienzan como una larga barra de acero sueco para hachas. Cuando preguntamos con qué otro acero era comparable, la respuesta fue clara: con nada. Esta aleación sueca se produce para Hultafors de forma neutra en cuanto a emisiones de CO2 y está hecha de acero reciclado. La barra se sierra en bloques lo suficientemente grandes como para forjar la cabeza de un hacha. Si ves estos bloques puedes pensar: ¿no es un poco pequeño para una cabeza de hacha entera? Pero entonces te das cuenta de que el agujero para el vástago está forjado en el cabezal, no perforado ni fresado.

Forjando la cabeza del hacha

Un bloque cuadrado de acero no corta muy bien los árboles. Así que hay que dar forma al hacha. Esa forja se realiza con máquinas gigantescas que contienen más de 10 moldes. Estas gigantescas máquinas se remontan a los años 50 y 60. Golpean los moldes entre sí con una fuerza inmensa y a un ritmo constante. Dependiendo del diseño del cabezal del hacha, se necesitarán entre 50 y 60 golpes para alcanzar la forma final.

El acero se calienta en un horno de inducción a una temperatura de unos 1200 grados Celsius. Entonces está listo para el herrero. Con unas pinzas, colocan el metal caliente y brillante entre los moldes. En primer lugar, el orificio para el mango del hacha se presiona en la cabeza en varios pasos. Entonces se forma la "barba" del hacha. En un lado del martillo de forja hay un herrero haciendo la forma aproximada de la cabeza. A continuación, el acero se recalienta, tras lo cual otro herrero, situado en el otro lado de la máquina, refina la forma hasta alcanzar su forma final. Uno de los últimos pasos de este proceso consiste en estampar el logotipo de Hults Bruk en el acero, indicando también el peso del hacha en kilogramos y libras.

Herreros de Hults Bruk

Viendo los pasos anteriores, es tentador pensar que forjar un hacha es pan comido. Después de todo, las máquinas tienen moldes, ¿no? Bueno: nos permitieron probarlo y sólo entonces te das cuenta de lo delicado que es el proceso. Es realmente una obra de artesanía. No hay educación para esto, todos los herreros son entrenados por los propios Hultafors. Se tarda aproximadamente un año en dominar el oficio, y otro año antes de poder forjar diferentes tipos de cabezas de hacha.

Este es uno de los retos más difíciles para Hultafors: encontrar suficientes herreros. Hults Bruk se encuentra en una zona poco poblada y el trabajo es físicamente muy exigente. Hace mucho calor cerca de las máquinas. Se levantan continuamente pesados bloques de acero al rojo vivo y hay que encajarlos entre los moldes con bastante precisión para que el hacha quede perfecta.

Y sin herrero no hay hacha. Por ello, los plazos de entrega de estas fantásticas hachas pueden ser a veces más largos. Contratar a más personas no es fácil. Y aunque tuvieran la gente adecuada, seguirían sin tener suficientes máquinas para forjar. El funcionamiento de las máquinas actuales por turnos parece una buena idea, pero no es factible en la práctica porque las máquinas necesitan descansar. Las máquinas son increíblemente pesadas y tienen más de 60 años, no fueron hechas para trabajar 24 horas al día. Además, no se pueden comprar máquinas nuevas. Tendrías que construirlas tú mismo. Hultafors también se encarga de todo el mantenimiento de las máquinas. Tampoco se pueden comprar piezas: incluso esas hay que fabricarlas uno mismo.

Dando forma al filo del hacha

Después de forjar la cabeza del hacha, es el momento de darle forma al filo del hacha. Aquí es también donde vemos las primeras diferencias reales en el proceso de producción entre la "serie estándar" Agdor y la gama alta línea Premium.

La fase de afilado

Todas las cabezas de hacha se forman en una cinta de lijado para formar el filo final. Mediante una ingeniosa construcción, el afilador utiliza su propio peso corporal para empujar la cabeza del hacha contra la cinta de lijado. La piel de la forja se mantiene en gran parte intacta, sólo el corte es rectificado.

Tratamiento térmico

Después de esto, las cabezas de las hachas de ambas series se endurecen para que el filo permanezca bien afilado pero, al mismo tiempo, resistente a los duros golpes que implica el uso de un hacha. El filo tiene entonces una dureza de unos 55 HRC.

El tratamiento térmico de la cabeza del hacha es bastante difícil. Vista desde arriba, la cabeza de un hacha pasa de ser bastante fina a bastante gruesa. A lo largo del proceso, el tratamiento térmico de la parte fina del filo debe ser tan bueno como 15 mm más atrás. Gracias a sus muchos años de experiencia, Hultafors domina perfectamente esta delicada tarea. Esta era también una de las cosas que no se nos permitía fotografiar: secreto comercial.

La etapa de afilado más fino

La principal diferencia entre la colección Hultafors Agdor y la colección Premium es el filo. La Agdor y las hachas estándar obtienen un filo perfectamente fino para el uso diario. Las hachas de la colección Premium, sin embargo, están mejoradas con un filo afilado en tres pasos.

Tallos de madera: Sólo nogal americano

Una vez afiladas, es hora de equipar las cabezas de las hachas con su mango. Hultafors utiliza exclusivamente madera de nogal americano para el mango. Se trata de un tipo de madera perteneciente a la familia del nogal.

Las cabezas de las hachas se fijan al mango con una cuña de madera que se presiona y luego se pega. En realidad, esto es suficiente para mantener la cabeza del hacha perfectamente en su sitio durante años. Pero como en Hultafors no corren riesgos, esta cuña también está asegurada con un tapón de acero.

Funda y embalaje

¡Entonces el hacha está lista! El último paso es un control de calidad y la colocación de la funda. Después de esto, cada hacha se embala cuidadosamente, para que puedan distribuirse con seguridad por todo el mundo. ¡Hasta Papúa Nueva Guinea!

Conclusión

Nuestra visita a Hults Bruk ha renovado nuestro aprecio por estas fantásticas hachas y por los artesanos que las fabrican. Es realmente impresionante ver con tus propios ojos cuánto trabajo manual y artesanal hay en este proceso.

Vendemos toda la gama de hachas Hultafors. Compra tu hacha Hultafors ahora en Knivesandtools. También puedes encontrar todos los cuchillos Hultafors aquí.

¡Hultafors celebra 325 años!

La forja Hultafors de Hults Bruk (Suecia) ha cumplido 325 años. Lo están celebrando con una hermosa hacha de edición limitada y un cuchillo de edición limitada. Ambas son auténticas piezas de coleccionista, ¡y sólo están disponibles hasta agotar existencias!

?%24center=center&%24poi=poi&%24product-image%24=&fmt=auto&h=490&poi=%7B%24this.metadata.pointOfInterest.x%7D%2C%7B%24this.metadata.pointOfInterest.y%7D%2C%7B%24this.metadata.pointOfInterest.w%7D%2C%7B%24this.metadata.pointOfInterest.h%7D&scaleFit=%7B%28%24this.metadata.pointOfInterest%29%3F%24poi%3A%24center%7D&sm=c&w=1016)